Les entreprises qui produisent des composants en plastique technique moulés par injection, comme des colliers de serrage et systèmes de fixation en polyamide, exploitent des installations fortement automatisées, souvent en fonctionnement 24 h/24 pour servir des marchés mondiaux. Dans ces contextes, chaque arrêt de production non planifié signifie pertes de pièces, de matière première, d’énergie et, surtout, de fiabilité vis-à-vis du client.

Parmi les causes les plus insidieuses des arrêts de ligne figurent les microcoupures du réseau : des événements très brefs (de l’ordre de la milliseconde) au cours desquels la tension disparaît puis revient, mais ce laps de temps suffit à arrêter variateurs, automates et systèmes de contrôle. Résultat : presses à injection à l’arrêt, moules remplis de matière solidifiée, rebuts à gérer et longs temps de redémarrage.

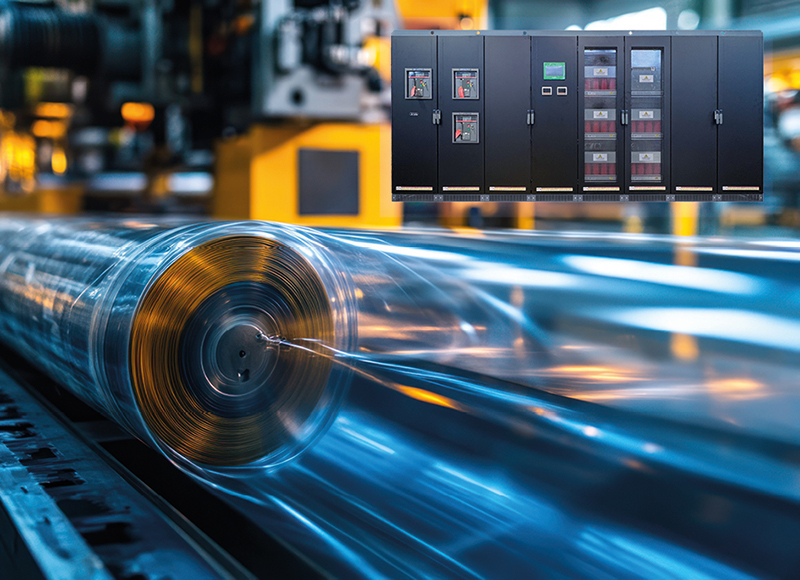

Pour sécuriser la continuité de production, Ortea Next a fourni dans ce cas à un important fabricant italien de composants plastiques moulés par injection un compensateur de microcoupures Oxygen Zero K de 1000 kVA, une solution spécifiquement conçue pour ce type de perturbation.

MICROCOUPURES DANS LE MOULAGE PAR INJECTION : PETITS ÉVÉNEMENTS, GRANDS PROBLÈMES

Pour comprendre l’impact de la solution, il est utile de préciser la nature du problème.

- Un creux de tension (sag) est une réduction temporaire de la tension entre 90 % et 10 % de la valeur nominale, d’une durée de 10 ms à 1 minute.

- Une microcoupure, en revanche, est une véritable interruption de l’alimentation, généralement de quelques millisecondes, où le résiduel de tension tombe à zéro puis revient à sa valeur nominale.

Dans une installation de moulage par injection, ces événements déclenchent une chaîne de conséquences :

- Arrêt brutal des presses

Les variateurs électroniques et les commandes des presses se mettent en défaut et s’arrêtent. Même si l’énergie revient immédiatement, la machine nécessite un nouveau démarrage et une nouvelle stabilisation du process. - Matière solidifiée dans le moule

Le polymère (souvent du polyamide PA66, très utilisé pour les composants techniques et les colliers) exige des profils de température et de pression très précis. Une interruption pendant le cycle fait solidifier la matière de manière irrégulière, avec un risque de pièces incomplètes, bulles, contraintes internes et défauts esthétiques. - Augmentation des rebuts et arrêt pour nettoyage des moules

Les pièces présentes dans les cavités au moment de l’interruption sont presque toujours à rebuter. Dans les cas les plus critiques, il est nécessaire d’arrêter la ligne pour retirer la matière solidifiée des buses et canaux chauds. - Gaspillage de matière première et d’énergie

Chaque redémarrage nécessite un nouveau chauffage, la remise en place des paramètres et la remise en régime du process. Sur des installations produisant des millions de pièces par jour, cela se traduit par des coûts significatifs et un impact sur l’OEE global. - Retards de livraison et risque de pénalités

Dans des chaînes logistiques just-in-time, quelques heures d’arrêt peuvent compromettre le respect des délais de livraison et générer des pénalités contractuelles ou la perte de commandes futures.

Le paradoxe, c’est que « le réseau n’a pas été coupé pendant des heures » : il s’agit d’événements très courts, difficiles à détecter sans mesures dédiées de power quality, mais suffisants pour bloquer toute la production.

LA RÉPONSE D’ORTEA : UN OXYGEN ZERO K DE 1000 KVA CONTRE LES MICROCOUPURES

Pour protéger les lignes de moulage, Ortea Next a proposé et fourni un Oxygen Zero K de 1000 kVA, un compensateur de microcoupures conçu pour garantir la continuité d’alimentation des charges les plus sensibles.

Oxygen Zero K est un compensateur de microcoupures sans batteries, basé sur la technologie IGBT et supercondensateurs.

Concrètement :

- Intervention instantanée en cas de microcoupure

Lorsque la tension réseau s’effondre (jusqu’à −100 %, donc y compris en cas de coupure totale), le système bascule en moins de 5 ms sur l’énergie stockée dans les supercondensateurs, maintenant la tension de sortie dans les limites nominales. - Alimentation de la charge pendant toute la durée de l’événement

L’Oxygen Zero K est dimensionné pour alimenter la charge pendant la durée typique des microcoupures (jusqu’à 1 seconde à pleine charge, extensible avec déclassement), évitant l’arrêt des presses, robots et convoyeurs. - Retour au réseau sans solution de continuité

À la fin de l’événement, l’unité revient à l’alimentation par le réseau et recharge la batterie de supercondensateurs, prête pour la perturbation suivante.

Pour compléter la solution, Oxygen Zero K intègre :

- Disjoncteur automatique en entrée et en sortie

- Ligne de bypass manuel avec disjoncteur inter-verrouillé, pour garantir maintenance et continuité de service même en cas d’arrêt du compensateur

- Parafoudres de type II en sortie, pour protéger les charges contre les surtensions impulsionnelles

- Écran tactile 10″ multilingue et communication Modbus TCP/IP pour la supervision et l’intégration dans les systèmes de monitoring d’usine.

OXYGEN ZERO K VS UPS TRADITIONNELS : POURQUOI C’EST LA BONNE TECHNOLOGIE

Les microcoupures peuvent également être traitées avec des UPS, mais pour des installations industrielles de grande puissance, comme les lignes de moulage plastique, un compensateur dédié comme Oxygen Zero K offre des avantages évidents :

- Aucune batterie à gérer

Les supercondensateurs ont une durée de vie beaucoup plus longue que les batteries traditionnelles et ne nécessitent pas les mêmes opérations de maintenance et de remplacement périodique. - Meilleure efficacité énergétique

Un rendement supérieur à 99 % se traduit par des pertes réduites et moins de chaleur à dissiper. Il n’est pas nécessaire de prévoir une salle climatisée dédiée, comme c’est souvent le cas pour de grandes baies UPS. - Encombrement réduit

À puissance équivalente, un compensateur spécifique pour sags et microcoupures occupe généralement moins d’espace et nécessite une infrastructure plus simple. - Solution ciblée sur le problème réel

L’Oxygen Zero K est conçu pour gérer creux de tension et microcoupures très brèves, typiques des réseaux industriels, sans surdimensionner des solutions destinées à couvrir des blackouts prolongés, beaucoup moins fréquents sur ces sites. - Intégration native dans les installations industrielles

Grâce aux protections intégrées, aux interfaces de communication et à sa capacité à gérer des charges déséquilibrées et riches en électronique de puissance, Oxygen Zero K s’intègre parfaitement dans des lignes complexes composées de presses, robots, convoyeurs et systèmes de vision.

LES AVANTAGES DE CHOISIR ORTEA COMME PARTENAIRE POUR LA POWER QUALITY

Derrière une intervention comme la fourniture d’un Oxygen Zero K de 1000 kVA, il y a l’expérience d’une entreprise qui conçoit et fabrique depuis 1969 des solutions pour la power quality et l’efficacité énergétique.

Choisir Ortea Next comme partenaire power quality signifie :

- Un interlocuteur unique spécialisé

Stabilisateurs de tension, compensateurs de creux et microcoupures, transformateurs, solutions de compensation d’énergie réactive et filtres actifs : un portefeuille complet pour traiter toutes les criticités des réseaux basse tension. - Solutions standard et sur mesure

Au-delà des gammes catalogue, Ortea Next est en mesure de développer des configurations personnalisées en termes de puissance, performances, layout et interfaces, en partant des spécifications de l’installation du client. - Made in Italy et qualité certifiée

Toutes les solutions sont conçues et assemblées en Italie, avec un système qualité certifié qui contrôle chaque étape, des composants aux essais finaux. - Support sur l’ensemble du cycle de vie

Mesures de power quality, analyse de données, mise en service, maintenance programmée et services de monitoring à distance permettent de garantir dans le temps les performances et la fiabilité de la solution.

En résumé, il ne s’agit pas seulement d’installer un équipement, mais de définir une stratégie de continuité énergétique tenant compte du process industriel, des caractéristiques du réseau et des objectifs de performance de l’entreprise.

FAQ : MICROCOUPURES ET MOULAGE PLASTIQUE PAR INJECTION

- Que signifie exactement microcoupure de réseau ?

Une microcoupure est une interruption complète de la tension d’alimentation, de durée très courte (typiquement quelques millisecondes). À la différence des creux de tension, où la tension se réduit sans jamais tomber à zéro, pendant une microcoupure le résiduel de tension descend à 0 % de la valeur nominale pendant un temps limité. - Pourquoi les microcoupures sont-elles si critiques pour les presses à injection ?

Parce que les presses modernes sont très fortement équipées en électronique : variateurs, moteurs électriques, automates, systèmes de supervision. Même un tout petit « trou » fait perdre l’alimentation des contrôles, qui se mettent en défaut et interrompent le cycle. La matière dans le moule peut solidifier de manière irrégulière, générant des rebuts et, dans certains cas, nécessitant le nettoyage voire le démontage du moule. - Un UPS ne suffit-il pas à protéger l’installation contre les microcoupures ?

Un UPS peut protéger contre de nombreuses perturbations, mais pour des charges industrielles de plusieurs centaines ou milliers de kVA, il présente certaines limites : encombrement important, besoin de batteries (avec coûts et maintenance associés), efficacité inférieure et couverture temporelle souvent dimensionnée pour des blackouts plus longs, qui ne sont pas le problème principal ici. Un compensateur de microcoupures comme Oxygen Zero K est au contraire spécifiquement conçu pour les sags et microcoupures, est sans batteries, offre des rendements très élevés et s’intègre mieux dans les installations industrielles existantes. - Comment savoir si mon installation de moulage subit des microcoupures ?

Les signes typiques sont : arrêts intempestifs des presses sans cause apparente ; resets fréquents d’automates et de variateurs ; alarmes « manque réseau » ou « sous-tension » enregistrées dans les logs des drives ; rebuts concentrés à certains moments de la journée, éventuellement en coïncidence avec le démarrage de grosses charges dans l’usine ou sur le réseau local. Pour en avoir la certitude, il est recommandé de réaliser une campagne de mesures de power quality avec des instruments dédiés, afin d’enregistrer les événements et de dimensionner correctement la solution de protection. Ortea Next accompagne également ses clients dans cette phase avec des services dédiés de mesure et d’analyse.