Las empresas que producen componentes de plástico técnico moldeados por inyección, como bridas y sistemas de fijación en poliamida, trabajan con instalaciones altamente automatizadas, a menudo operando 24/7 para servir a mercados globales. En estos contextos, cada parada no planificada de la producción significa pérdida de piezas, materia prima, energía y, sobre todo, fiabilidad ante el cliente.

Entre las causas más insidiosas de las paradas de línea se encuentran las micro interrupciones de la red: eventos brevísimos (del orden de milisegundos) en los que la tensión desaparece y luego vuelve, pero ese breve intervalo basta para apagar variadores, PLC y sistemas de control. ¿El resultado? Prensas de inyección paradas, moldes llenos de material solidificado, rechazos que gestionar y largos tiempos de reinicio.

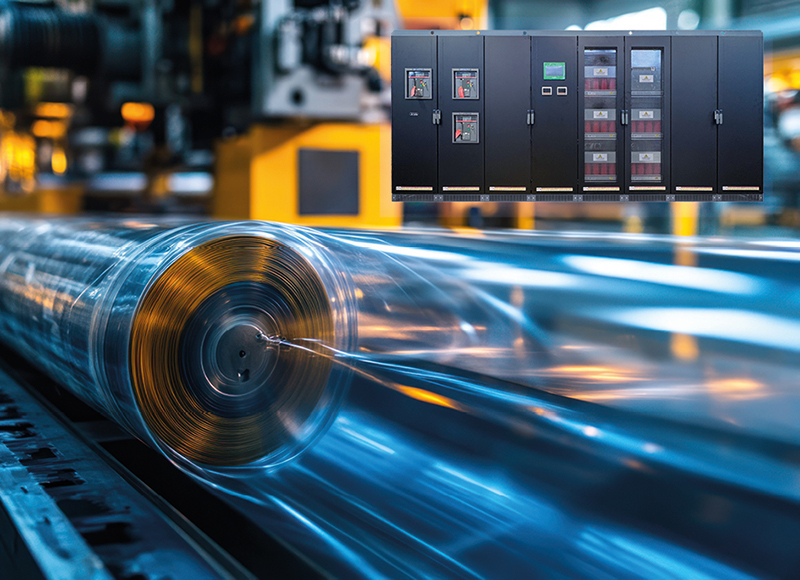

Para proteger la continuidad productiva, en este caso Ortea Next ha suministrado a un importante fabricante italiano de componentes plásticos moldeados por inyección un compensador de micro interrupciones Oxygen Zero K de 1000 kVA, una solución diseñada específicamente para este tipo de perturbaciones.

MICRO INTERRUPCIONES EN EL MOLDEO POR INYECCIÓN: PEQUEÑOS EVENTOS, GRANDES PROBLEMAS

Para entender el impacto de la solución, conviene aclarar la naturaleza del problema.

- Un hueco de tensión (sag) es una reducción temporal de la tensión entre el 90 % y el 10 % del valor nominal, con una duración de 10 ms hasta 1 minuto.

- Una micro interrupción, en cambio, es una interrupción completa de la alimentación, normalmente de pocos milisegundos, en la que la tensión residual cae a cero y luego vuelve a su valor nominal.

En una planta de moldeo por inyección, estos eventos generan una cadena de consecuencias:

- Parada brusca de las prensas

Los variadores electrónicos y los sistemas de control de las prensas entran en fallo y se detienen. Aunque la energía vuelva enseguida, la máquina requiere un nuevo arranque y una nueva estabilización del proceso. - Material solidificado en el molde

El polímero (a menudo poliamida PA66, muy utilizada para componentes técnicos y bridas) exige perfiles de temperatura y presión muy precisos. Una interrupción durante el ciclo hace que el material solidifique de forma irregular, con riesgo de piezas incompletas, burbujas, tensiones internas y defectos estéticos. - Aumento de rechazos y parada para limpieza de moldes

Las piezas que se encuentran en las cavidades en el momento de la interrupción casi siempre deben desecharse. En los casos más graves, es necesario parar la línea para retirar material solidificado de boquillas y canales calientes. - Desperdicio de materia prima y energía

Cada reinicio requiere nuevo calentamiento, restablecimiento de parámetros y volver a poner el proceso en régimen. En instalaciones que producen millones de piezas al día, esto se traduce en costes significativos y en impacto sobre el OEE global. - Retrasos en entregas y riesgo de penalizaciones

En cadenas de suministro just-in-time, unas pocas horas de parada pueden comprometer el cumplimiento de los plazos de entrega y generar costes contractuales o pérdida de pedidos futuros.

La paradoja es que «la luz no se ha ido durante horas»: se trata de eventos muy breves, difíciles de detectar sin medidas específicas de power quality, pero suficientes para detener toda la producción.

LA RESPUESTA DE ORTEA: UN OXYGEN ZERO K DE 1000 KVA CONTRA LAS MICRO INTERRUPCIONES

Para proteger las líneas de moldeo, Ortea Next ha propuesto y suministrado un Oxygen Zero K de 1000 kVA, un compensador de micro interrupciones diseñado para garantizar la continuidad de alimentación de las cargas más sensibles.

Oxygen Zero K es un compensador de micro interrupciones sin baterías, basado en tecnología IGBT y supercondensadores.

En la práctica:

- Intervención instantánea en caso de micro interrupción

Cuando la tensión de red se desploma (hasta −100 %, es decir, incluso en caso de interrupción completa), el sistema conmuta en menos de 5 ms a la energía almacenada en los supercondensadores, manteniendo la tensión de salida dentro de los límites nominales. - Cobertura de la carga durante toda la duración del evento

Oxygen Zero K está dimensionado para alimentar la carga durante la duración típica de las micro interrupciones (hasta 1 segundo a plena carga, ampliable con reducción de potencia), evitando la parada de prensas, robots y cintas transportadoras. - Retorno a la red sin solución de continuidad

Al finalizar el evento, la unidad vuelve a tomar energía de la red y recarga el banco de supercondensadores, quedando lista para la siguiente perturbación.

Para completar la solución, Oxygen Zero K integra:

- Interruptor automático de entrada y de salida

- Línea de bypass manual con interruptor enclavado, para garantizar mantenimiento y continuidad de servicio incluso si el compensador está fuera de servicio

- Dispositivos de protección contra sobretensiones de tipo II en la salida, para proteger las cargas frente a sobretensiones impulsivas

- Pantalla táctil multilingüe de 10″ y comunicación Modbus TCP/IP para supervisión e integración en los sistemas de monitorización de planta.

OXYGEN ZERO K VS UPS TRADICIONALES: POR QUÉ ES LA TECNOLOGÍA ADECUADA

Las micro interrupciones también pueden afrontarse con UPS, pero para instalaciones industriales de gran potencia, como las líneas de moldeo de plástico, un compensador dedicado como Oxygen Zero K ofrece ventajas claras:

- Sin baterías que gestionar

Los supercondensadores tienen una vida útil mucho más larga que las baterías tradicionales y no requieren las mismas actividades de mantenimiento y sustitución periódica. - Mayor eficiencia energética

Un rendimiento superior al 99 % se traduce en menores pérdidas y menos calor a disipar. No es necesaria una sala climatizada dedicada, como suele ocurrir con grandes bancos de UPS. - Menor espacio ocupado

A igualdad de potencia, un compensador específico para sags y micro interrupciones ocupa generalmente menos espacio y requiere una infraestructura más sencilla. - Solución orientada al problema real

Oxygen Zero K está pensado para gestionar caídas de tensión y micro interrupciones muy breves, típicas de las redes industriales, sin sobredimensionar soluciones pensadas para blackouts prolongados que, en estos sitios, son mucho menos frecuentes. - Integración nativa en plantas industriales

Gracias a las protecciones integradas, a las interfaces de comunicación y a su capacidad para gestionar cargas desequilibradas y ricas en electrónica de potencia, Oxygen Zero K se adapta perfectamente a líneas complejas compuestas por prensas, robots, cintas y sistemas de visión.

LAS VENTAJAS DE ELEGIR ORTEA COMO PARTNER DE POWER QUALITY

Detrás de un proyecto como el suministro de un Oxygen Zero K de 1000 kVA está la experiencia de una empresa que desde 1969 diseña y fabrica soluciones para power quality y eficiencia energética.

Elegir Ortea Next como partner de power quality significa:

- Un único interlocutor especializado

Estabilizadores de tensión, compensadores de huecos de tensión y micro interrupciones, transformadores, soluciones de compensación de energía reactiva y filtros activos: un portfolio completo para abordar todas las criticidades de la red en baja tensión. - Soluciones estándar y a medida

Además de las gamas de catálogo, Ortea Next es capaz de desarrollar configuraciones personalizadas en potencia, prestaciones, layout e interfaces, partiendo de las especificaciones de la planta del cliente. - Made in Italy y calidad certificada

Todas las soluciones se diseñan y ensamblan en Italia, con un sistema de calidad certificado que controla cada fase, desde los componentes hasta la prueba final. - Soporte durante todo el ciclo de vida

Medidas de power quality, análisis de datos, puesta en marcha, mantenimiento programado y servicios de monitorización remota permiten garantizar en el tiempo las prestaciones y la fiabilidad de la solución.

En resumen, no se trata solo de instalar un equipo, sino de diseñar una estrategia de continuidad energética que tenga en cuenta el proceso productivo, las características de la red y los objetivos de rendimiento de la empresa.

FAQ: MICRO INTERRUPCIONES Y MOLDEO PLÁSTICO POR INYECCIÓN

- ¿Qué se entiende exactamente por micro interrupción de red?

Una micro interrupción es una interrupción completa de la tensión de alimentación, de duración muy breve (normalmente de pocos milisegundos). A diferencia de los huecos de tensión, en los que la tensión se reduce pero nunca cae a cero, durante la micro interrupción la tensión residual baja al 0 % del valor nominal durante un tiempo limitado. - ¿Por qué son tan críticas las micro interrupciones para las prensas de inyección?

Porque las prensas modernas están llenas de electrónica: variadores, motores eléctricos, PLC, sistemas de supervisión. Incluso un breve “hueco” hace que los controles pierdan alimentación, entren en fallo e interrumpan el ciclo. El material en el molde puede solidificar de forma irregular, generando rechazos y, en algunos casos, obligando a limpiar o incluso desmontar el molde. - ¿Un UPS no es suficiente para proteger la planta frente a las micro interrupciones?

Un UPS puede proteger frente a muchas perturbaciones, pero para cargas industriales de cientos o miles de kVA presenta algunas limitaciones: grandes dimensiones, necesidad de baterías (con costes y mantenimiento), menor eficiencia y una cobertura temporal diseñada a menudo para blackouts más largos que no son el problema principal. Un compensador de micro interrupciones como Oxygen Zero K, en cambio, está específicamente diseñado para sags y micro interrupciones, no utiliza baterías, ofrece rendimientos muy elevados y se integra mejor en las plantas industriales existentes. - ¿Cómo puedo saber si en mi planta de moldeo hay micro interrupciones?

Los indicios típicos son: paradas repentinas de prensas sin causa aparente; resets frecuentes de PLC y variadores; alarmas de “falta de red” o “subtensión” registradas en los logs de los drives; rechazos concentrados en determinados momentos del día, quizá coincidiendo con el arranque de grandes cargas en la planta o en la red local. Para tener certeza, es recomendable realizar una campaña de medidas de power quality con instrumentos dedicados, de modo que se registren los eventos y se dimensione correctamente la solución de protección. Ortea Next acompaña también a sus clientes en esta fase con servicios específicos de medida y análisis.